引言

航運業面臨溫室氣體排放量日益增加但國內外碳減排法規政策日趨嚴格的現狀,綠色航運業已成為當前新的研究熱點。為了應對溫室氣體持續增加的難題,航運業在雙碳戰略大背景下主要采取能源替代、節能增效及碳捕集、利用與封存等碳減排方式。綠色新能源技術的船舶應用是當前的熱門發展方向,但是新能源還存在著成本高及技術不成熟等問題,缺乏滿足全世界航運所需基礎設施的能力。相較之下,常規化石燃料的動力系統、供應鏈及管理體系則更為成熟。到 2050 年,以重油、柴油及液化天然氣(Liquefied Natural Gas, LNG)等化石能源燃料選擇加成仍將占據全球船隊的一半以上,故以化石能源為主的傳統能源仍將是未來至少 30 年內船舶的主流能源。通過提升船舶能效以實現減碳的效果十分有限,不能匹配當今的碳減排壓力,進而支撐減排目標。而碳捕集、利用與封存(Carbon Capture, Utilization and Sequestration, CCUS)技術是目前實現航運業碳減排的最有效技術之一,進行船舶 CCUS 技術研究勢在必行。CCUS 技術在陸上電力、石油、化工等領域已開展商業試用,但在船舶中的應用還處于起步階段,亟需開展船舶 CCUS 技術的研究和應用。本文總結了國內外船舶 CCUS 技術的研究進展,分析了 CCUS 關鍵技術在船舶上的應用方式;針對 LNG 船舶提出了 CCUS 系統的技術路線,總結并探討了船舶 CCUS 技術目前存在的問題及發展方向,為促進船舶 CCUS 技術的發展與應用提供參考。

1 國內外船舶 CCUS 技術進展

國外較早開展了船舶 CCUS 技術研究,已經在船舶 CCUS 技術可行性、實施方案示范項目及裝備研制上取得了一定的進展。其研究成果推動了船舶 CCUS 技術的發展,為船舶 CCUS 技術應用和推廣奠定了理論基礎。

1.1 國外船舶 CCUS 技術可行性研究

得益于陸上日益成熟的碳捕集、利用與封存技術,對于航運業碳減排,船舶 CCUS 技術被寄予厚望。Wang 等[9]通過實船試驗和計算機仿真論證了碳固化法用于船舶碳減排的可行性,認為船舶碳捕集與封存是減少航運業溫室氣體排放的優秀方案。Wang 等[10]進一步研究了某散貨船上采用固化法減排方案的運行成本及利潤,表明CCUS 在船舶上應用的經濟可行性,同時利用仿真手段證明了 CCS 安裝在某集裝箱船上的可行性。Fang 等提出了一種在嚴格的船舶能效營運指數約束下確定船舶CCS容量的優化配置方法,提出的模型第 1 階段是確定 CCS 的容量和儲能系統的擴展容量,以維持 CCS 的運行,第 2 階段是一個聯合的船上發電和需求側管理模型,以解決 CCS 集成導致的電力短缺問題,研究表明:碳捕集系統是可再生能源成熟前減少船舶溫室氣體排放的可行替代方案。Stec 等[11]分析了包括SO2 脫除、碳捕集和 CO2壓縮在內的整個船舶碳捕集系統的能量需求,根據熱帶及北極環境下的情景模擬,指出燃燒后碳捕集工藝是降低船舶能效設計指數的很有前景的技術。Ros 等指出在節油措施下其他減排方法不會產生較高的碳減排率,而船舶碳捕集技術可在短時間內實施并有可能大幅減少海運部門的碳排放量。Oh 等[12]認為新型船舶膜捕集和液化系統可以成為國際海事組織( International Maritime Organization, IMO)2050 年溫室氣體減排目標的一個極具競爭力方案。García-Mariaca 等指出船舶碳捕集和封存系統可能是實現內燃機驅動的運載裝備零碳排放的較好選擇,針對內燃機為動力的運載裝備開展了碳捕集案例分析,結果表明在海運公路貨物運輸裝備上運行 CCS 系統是可行的。Guirma 等認為基于船舶的碳捕集技術是減少大型海上 LNG 動力船碳排放的非常有效的方法,在滿足邊界條件下船東將有很大潛力實現IMO 2030 與 IMO 2050 目標。PMW Technology公司與切斯特大學等合作進行的一項研究表明:低溫碳捕集過程在船舶上應用是可行的,同時可與工業集群開發的已有基礎設施一同發揮有益協同作用,最大限度地減少了額外投資。

1.2?船舶 CCUS 技術路線及經濟性研究

船舶 CCUS 技術路線的選擇首要考慮的是高效、經濟。船舶碳捕集(Ship-Based Carbon Capture, SBCC)能耗占據整個碳捕集與封存技術能耗的 70%以上[16-17],捕集率及能耗是評估船舶 CCUS 效率和經濟性的關鍵指標。國外學者目前主要通過性能更優的溶劑或改進工藝等方式提升碳捕集率和降低能耗。Awoyomi 等[18]以氨溶液作為捕集溶劑進行的 SBCC 研究結果表明:船舶主機負載在 85%時,廢氣余熱回收的 4 MW能量足以滿足溶劑在 90~100 kg·s-1 的再循環流速下達到 70%的碳捕集率。Long 等[19]在以單乙醇胺(Monoethanolamine, MEA)溶液作吸收劑的 3 MW 柴油機動力船上實現了 87.4%捕集率,并在此基礎上研究了在相同工藝配置下性能更為優良的混合溶劑和添加中冷、多級進料及熱集成等改進工藝,以提高碳捕集率。Akker[20]針對LNG 船舶利用 LNG 的氣化冷能及尾氣余熱進行了船舶碳捕集流程的概念設計,在保證載貨能力及穩定性的基礎上進行了配備碳捕集設備的LNG 船舶空間設計。Awoyomi 等針對總裝機功率為 10.3 MW 的 LNG 船,研究了氨水作為捕集溶劑的碳捕集技術,分析了發動機負荷對碳捕集率的影響,并針對不同 CO2 捕集率做了經濟性評估,研究結果表明:在 90%的捕集率下,每噸CO2 捕集成本至少是 117 美元,而廢氣余熱利用是大幅降低捕集成本的有效技術,在 60%~90%捕集率范圍內,廢氣余熱都可以滿足再沸器的能量需求。Luo 等首次系統研究了吸收型化學溶劑 MEA 在 3.5 萬總噸參考貨船上的 CO2吸收工藝設計。研究結果表明:由于 CCS 系統熱電供應有限,碳捕集率僅能達到 73%,此時每噸 CO2捕集成本為 77.5 歐元。在添加燃氣輪機作為公用能源設施后,碳捕集率上升到 90%,相應設備多消耗的柴油使得每噸捕集成本上升到 163.07歐元。Feenstra 等[23]針對柴油機動力船及 LNG船舶提出了以 MEA 和哌嗪(PZ)作為吸收劑,利用 Aspen Plus 模擬了利用廢氣余熱能進行碳捕集的過程,并在不同碳捕集率下對碳捕集成本進行了經濟性分析,研究結果表明:捕集率的升高需要設備投入成本增加,但 CO2 單位質量捕集成本會降低,當吸收溶液由 MEA 溶液改為解吸壓力更高的 PZ 溶液時,船舶碳捕集成本也會降低。Ros 等[7]研究了 SBCC 的一般設計考慮因素(溶劑選擇、熱集成及船舶運動等),然后以DerisCO2 項目中一艘名為“Sleipnir”的 LNG 船為案例研究了 SBCC 的概念集成設計及經濟性分析等,研究結果表明:碳捕集、液化環節并不會對船舶造成重大影響。MEA 溶液雖存在高能耗及易氧化降解的缺點,但其在海洋環境下安全系數高,是當前 SBCC 的首選溶液。碳捕集率隨尾氣溫度上升而提高,而液化 CO2 的量同樣隨液化壓力增大而增加。碳捕集率雖然隨吸收塔的靜態傾斜角度增大而降低,但海船運動造成的吸收塔搖動并未降低碳捕集率。

船舶 CCUS 技術經濟性評估是關系 CCUS技術應用的關鍵研究內容,為了提高船舶 CCUS技術路線的經濟性,一些學者針對船舶 CCUS系統中的環節進行了能耗、成本的優化設計研究。Lee 等[24]針對 CO2 液化、蒸發CO2 再液化及CO2 卸載過程進行了建模與仿真分析,研究了最佳運行工況;結果表明:液化工藝中的每噸 CO2壓縮功率為 103.42 kWh。Seo 等建立了 CCUS系統的經濟性評估模型,基于全生命周期成本從幾種可調節操作條件(壓縮、制冷等環節)進行了優化,并將模型應用于 2 個案例中,研究結果表明:運營成本在全生命周期成本中占主導地位,其主要受液化系統的影響。用于液化駁船的成本隨 CO2 運輸規模增大而上升,而船舶 CCS鏈的總成本并未隨 CO2運輸船規模增大而降低。Seo 等[26]從 SBCC 的全生命周期成本出發評估了CO2 臨時儲罐的最佳容積。有研究人員從 CO2吸收溶劑、膜系統、碳捕集系統尺寸等方面對經濟性的影響也進行了相關研究。Zhou 等[27]利用NaOH 吸收廢氣中的 CO2 形成 Na2CO3,再利用Ca(OH)2 溶液處理形成可帶來經濟價值的固體CaCO3,提供了新型、經濟且更具緊湊性的船舶固態碳存儲方案。Oh 等[12]考慮到 LNG 船舶尾氣中 CO2 體積分數低(約 3%)及 O2 摩爾分數較高(約 16%)的情況,研究了適用于船舶的緊湊、節能的膜捕集及液化系統,并與胺基系統在能耗及尺寸方面進行了比較。Güler 等[8]通過工藝模擬手段研究了吸收塔水力設計參數對溶劑型CCS 系統效能的影響,并對油船、Q-Max、Q-Flex型及傳統 LNG 運輸船的 CCS 系統進行了成本對比分析,研究結果表明:在具有高速度及運費價值的 Q-Max、Q-Flex 型 LNG 運輸船上,相較于航速控制、LNG 燃料使用等碳排放控制手段,CCS 技術更具成本效益。

1.3 船舶 CCUS 項目

除上述理論和試驗研究外,國外還開展了船舶 CCUS 應用和示范項目,進一步推動了船舶CCUS 技術的進步。

2010 年,挪威船級社與 Process Systems Enterprise 公司合作開展了 Eurostar 的項目,該項目成功提出了一種用于船上 CO2捕集、液化和臨時存儲的概念設計 ,能夠實現碳減排約65%。該方案利用化學吸收法從船舶柴油機尾氣中捕集 CO2 并液化存儲,然后通過港口進行轉運。

2019 年 12 月,日本郵輪集團、Ardmore 造船廠、韓國大宇造船等共同發起 decarbon ICE 項目,探索 CCUS 技術在船舶上的應用。該項目面向新建船舶或改造已有船舶,預計能夠減少90%以上的溫室氣體排放。該項目以已知的物理原理和技術為基礎,可與新的碳中性燃料(生物燃料或合成燃料)相結合,以根除大氣中的 CO2排放來源,最終實現負碳航運效果。采用低溫處理技術將 CO2 制成流線型干冰,然后進行海洋封存。其中海洋封存的技術路線如下。

(1)利用低溫處理技術將捕集到的 CO2制成干冰粉。

(2)利用成型設備將純干冰粉制成質量約1 t 的流線型干冰。

(3)將流線型干冰拋投入海并深埋入海底沉積層。

(4)液態 CO2(干冰融化形成)和水反應生成 CO2 水合物,能夠穩定存在于沉積層中,可以達到至少數萬年的封存效果。

日本川崎 K Line 于 2020 年 8 月 31 宣布與三菱造船公司和日本海事協會合作 Carbon Capture on the Ocean(CC-Ocean)項目[32]。該項目進行緊湊型碳捕集裝置的開發,并驗證海上碳捕集裝置的可操作性和安全性,探索海上碳捕集系統的緊湊性要求及穩定運行的規格要求[33]。CC-Ocean項目于2022年完成了全球首次海洋船舶碳捕集的示范研究,在一個輸出功率為 8 500kW的89 000 DWT級運煤船上安裝了50 m(35 m(長)×2 m(寬)×5 m(高))的碳捕集系統,完成了近 6 個月的實船測試驗證。

油 氣 行 業 氣 候 倡 議 組 織 ( Oil and Gas Climate Initiative, OGCI ) 與 能 源 船 運 公 司StenaBulk 基于沙特阿美(Aramco)成功在重卡上進行碳捕集示范的經驗,圍繞船舶碳捕集技術進行了可行性合作研究。項目主要是評估船舶碳捕集技術可行性和經濟性能,目標是為航運業2050 年比 2008 年降低 50%排放提供技術方案。

挪威航運公司 Solvang ASA 與瓦錫蘭廢氣凈化系統部門于 2021 年 10 月簽署意向協議,計劃在一艘 21 000 m3 乙烯船“Clipper Eos”號上進行 CCS 系統的全面試點改造安裝,目標是實現未來深海船隊的零排放。瓦錫蘭廢氣凈化系統部門基于脫硫系統設計了船舶 CCS 系統,2022年基于已有的溶劑研發基礎完成了船舶碳捕集系統最佳吸收溶劑的選擇測試。在總部挪威莫斯建立了 1 MW 陸上測試系統,初步測試表明可以實現 70%的 CO2 捕集率,原計劃于 2023 年試點CCS 系統安裝在“Clipper Eos”號上[35-36]。

挪威海工龍頭企業 Aker Solution 于 2020 年8 月宣布剝離碳捕集技術相關業務,成立專業碳捕集公司 Aker Carbon Capture。目前該碳捕集公司已經完成了模塊化的碳捕集系統,可靈活組合以滿足不同規模的碳捕集要求,解決方案、服務和技術涵蓋了整個 CCUS 價值鏈。

荷蘭海事技術公司Value Maritime開發的首套 CO2 捕集模塊和 CO2 電池于 2021 年 10 月安裝到了 Visser 航運公司的 1036 標準箱集裝箱船“Nordica”號上。該公司將 CO2 捕集模塊集成到一種小型預制、預安裝、即插即用的氣體清潔系統——Filtree 系統上。該系統可以將捕集的CO2 充入電池,而此 CO2 電池是一種可以無限次充放 CO2 的存儲設施。CO2 電池可以供給岸上CO2 客戶進行利用,CO2被排放后可以將 CO2 電池再次運回船上充入船舶捕集到的 CO2。

韓國大宇造船于 2022 年 10 月 7 日宣布已經把碳捕集存儲設備搭載在實際 LNG 運輸船上并完成了性能測試。該船舶碳捕集系統通過 NaOH溶液將船舶廢氣中的 CO2 轉化為礦物,然后將NaOH 再生重復利用。

目前已有的船舶 CCUS 示范項目都是通過燃燒后捕集技術手段實現船舶尾氣的 CO2 減排處理,如表 1 所示。自 IMO 于 2018 年提出全球首份船舶溫室氣體減排初步戰略以來,船舶CCUS 項目明顯增多。目前來看,船舶 CCUS 項目的實施進展與預期計劃還存在差距,同時其試點性使得投入比較大,亟需通過技術進步及規模效應降低其成本。船舶 CCUS 裝備的開發研究剛起步,須推動船舶 CCUS 裝備研究和應用進程。

2 國內船舶 CCUS 技術進展

相比國外已經較成體系的研究,國內船舶CCUS 研究存在差距。

2.1國內船舶 CCUS 技術可行性研究

李鶴鳴等分析了燃燒前、富氧燃燒、燃燒后等碳捕集技術在船舶上應用的優缺點,認為CCS 技術受限于成本及技術等問題而離在船舶上廣泛應用還有一段距離。孫化棟等[41]同樣針對CCUS 關鍵技術在船舶上的應用可能性進行了分析,總結了目前船舶 CCUS 存在的安裝改造困難、捕集及存儲成本高昂、存儲與運輸安全性關注不足等問題,并從 CCUS 技術進步、多能源耦合利用及政府政策方面提出了解決方案。金鼎從 CCUS 技術出發分析了船舶 CCUS 關鍵技術的應用前景,認為船舶碳捕集與封存部分關鍵技術已有突破,但還未到商業應用階段。丁仲禮[43]肯定了碳捕集與封存技術在固碳減排方面的巨大潛力,但認為該技術仍需要繼續研究。馬永生建議加強 CCUS 產業頂層設計,加強關鍵核心技術攻關,推動 CCUS 產業鏈示范及商業化應用。馬玉璞[45]根據中國碳源、碳匯分布國情指出海上碳捕集、利用與封存是實現電力及工業方面“碳中和”的可行技術選擇及重要手段,發展海上碳捕集、利用與封存裝備潛力巨大。李陽等[46]指出 CO2 捕集、利用與封存技術是中國實現“碳達峰、碳中和”目標技術組合不可或缺的重要構成部分。簡炎鈞[47]表示,CCUS 技術的經濟性在一定程度上取決于后續的碳排放費用,未來隨著航運碳排放市場機制的逐步發展,越來越高的碳排放成本將會提升 CCUS 技術的市場競爭力,并隨著應用增加進而促進技術進一步成熟發展,降低設備制造成本,帶來相關配套設施的完善,進而降低營運成本。

2.2?國內船舶 CCUS 項目

中國船舶集團有限公司第七一一所(七一一所)提出了主要包括船舶碳捕集、分離、液化提純、利用存儲等幾個方面的總體技術方案,如圖1 所示。通過吸收塔、解吸塔等設備實現船舶尾氣中的 CO2捕集分離,然后進行壓縮、干燥等工藝以液化存儲 CO2,液態 CO2 可以交由 CO2 運輸船進行陸上化工利用,也可以制成干冰進行海洋封存。

七一一所結合原有船舶脫硫塔設計基礎開展碳捕集封存技術及實船示范驗證研究,致力于船舶脫硫脫碳一體化處理的實現。七一一所于2022年1月份所獲得了中國船級社頒發的全球首份船舶CO2捕集與存儲系統原理性認可證書。其研制的船用CCS系統采用燃燒后捕集方法中的化學吸收法,考慮到船舶運營空間,系統高效、緊湊,還可以根據實際減碳需求進行碳捕集率調節。七一一所圍繞高效吸收、低能耗、高緊湊性3個核心方向重點開展了CO2高效捕集、低能耗分離液化封存、脫硫脫碳一體化技術研究,完善技術鏈。此外,七一一所還針對低速機開展了 CCUS系統試驗樣機研制與驗證,并對技術方案進行了優化。七一一所計劃選擇典型遠洋船舶開展實船樣機研制與示范驗證,對系統實船適用性、經濟性、可靠性等開展長期驗證。

香港華光海運聯合法國BV船級社同七一一所針對華光船隊在役運行的2艘散貨船簽署了一份關于“碳捕集裝置在運營船舶的應用研究”的合作協議。七一一所基于船舶設計方案設計定制化的碳捕集裝置,而BV則依據現有法規和規范進行合規性檢查,后續還將研究碳捕集裝置在油輪上的應用。七一一所與山東海運股份有限公司也簽署了船舶CO2捕集裝置合作框架協議。中國船級社與江南造船(集團)有限責任公司、七一一所簽署了“裝備CCUS系統的新型低碳排放大型液化氣船船型研發”技術合作協議,開展CCUS 技術應用于新型低碳排放的大型液化氣船船型研發,積極推動CCUS技術的實船應用。

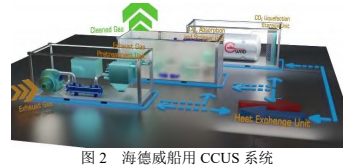

海德威科技集團(青島)有限公司自主研發的船舶碳捕集與封存系統取得了挪威船級社和意大利船級社授予的原理認可證書。該船用碳捕集與封存系統能夠滿足船舶各種負荷工作條件,自主計算、調節CO2收集量以滿足IMO規則對于現有船舶能效指數(Energy Efficiency Existing ship Index,EEXI)和碳強度指標(Carbon Intensity Indicator,CII)的限定值,如圖2所示。廢氣經預處理單元及CO?吸收及解吸單元處理后轉換為清潔氣體排出,而捕集的CO2隨后進入液化及存儲單元,實現液化存儲,各單元間可通過換熱單元實現能量階梯利用。此外,還可以結合船舶空間特點進行CCUS系統各部分定制化布局設計,以適用于各種船舶空間。

武漢理工大學和中海環境科技股份有限公司聯合開展了干冰海洋封存的前沿性研究。包括干冰沉降過程其表面換熱及相態變化過程分析及干冰沉降過程動力學研究;以降低干冰相變散逸損失、提升封存效果為目標進行干冰結構優化,設計了能夠滿足高效經濟、綠色環保要求的干冰海洋封存裝置。

總體來看,國外圍繞船舶CCUS 技術在理論研究、項目立項及裝備研發等多方面鋪展,而中國關于船舶CCUS技術的研究及示范項目還比較少,也僅有極個別企業開展了船舶CCUS裝備的開發設計,但船舶CCUS技術在“雙碳”背景下正表現出強勁的發展勁頭,將有越來越多的學者、企業投入到船舶CCUS 技術開發中。

3 CCUS 技術船舶應用方式分析

CCUS 技術雖在陸上初步實現了商業化應用,但無法直接應用于船舶。結合陸上應用經驗和目前國內外船舶CCUS技術的研究現狀,對幾種典型CCUS中關鍵技術在船舶上的適用性進行分析,針對LNG船舶提出了CCUS 系統應用方案。

3.1 船舶碳捕集方式分析

船舶CCUS 技術中的首要環節是碳捕集過程。船舶運營具有離岸、不斷移動、變工況等特殊性,因此,對船舶的碳捕集過程有特殊性要求。不同碳捕集方法的占用空間、能耗、技術成熟度、船舶改造量及投入成本等因素都會制約船舶碳捕集方式的選擇,需要綜合考慮各捕集方法的優缺點。

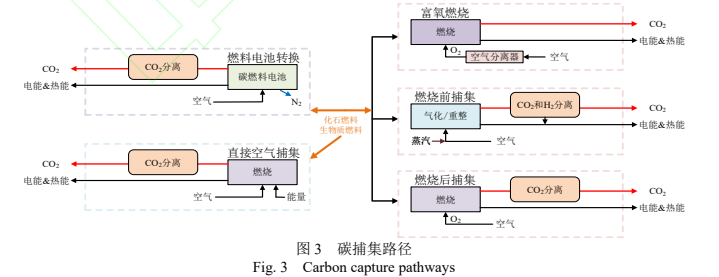

目前碳捕集技術從技術路線上主要包括燃燒前捕集、富氧燃燒、燃燒后捕集、生物質能捕集、直接空氣捕集及燃料電池轉換等方式。燃燒前捕集、富氧燃燒及燃燒后捕集較為成熟,而生物質能捕集、直接空氣捕集及燃料電池轉換為概念較新的技術。生物質能捕集是從生物燃料的燃燒或轉化過程中捕集CO2的一項負排放技術,但其還面臨著技術、經濟及社會的挑戰,還處于研發與示范階段。直接空氣捕集技術的顯著優點是不受排放源種類和地理位置的限制,消除了在住宅區域及附近部署CCUS應用涉及的基礎設施挑戰,但還存在著成本較高的制約。高溫燃料電池轉換作為新興技術可排除氮氣進入工藝流,捕集CO2更為簡便,但仍處于實驗室研究階段,具體碳捕集路徑如圖3所示。

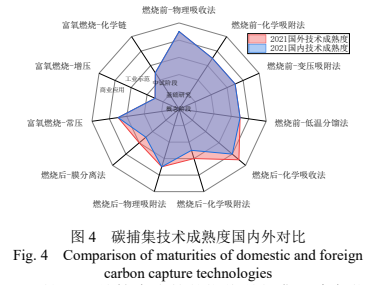

根據技術就緒水平將各種捕集技術劃分為概念階段、基礎研究、中試階段、工業示范、商業應用5個階段。2021年國內外碳捕集技術成熟程度如圖4所示。截至2021年,燃燒前捕集技術大多處于工業示范階段,其中的燃燒前-物理吸收法已經可以商業應用。常壓富氧燃燒技術已處于工業示范階段,而增壓富氧燃燒和化學鏈捕集法還分別處于基礎研究和中試階段。燃燒后捕集法中僅有化學吸收法達到商業應用階段,其他燃燒后捕集方法多處于中試與工業示范階段。國內在燃燒后-膜分離法、燃燒后-化學吸收法及燃燒后-化學吸附法上發展水平稍微落后于國外,而其他碳捕集技術達到國際領先水平。

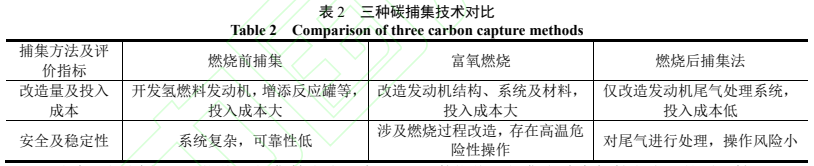

針對目前較為成熟的燃燒前捕集、富氧燃燒、燃燒后捕集等技術,主要從船舶改造量及投入成本、安全及穩定性等方面分析其在船舶上應用的適應性。

(1)改造量及投入成本。燃燒前捕集技術產生的氫氣可作為船舶燃料,但需要開發船舶氫燃料發動機,解決船舶氫燃料發動機應用、氫氣泄露及安全技術[6]等問題,還要進行動力系統整體設計改造并配備一些必備的反應罐及系統,改造量及投入成本巨大,在利用LNG燃料制氫使用LNG、氫氣混合燃料船舶上發展潛力巨大。富氧燃燒受技術及設備的限制大,其在船上應用需要對船舶的發動機結構、系統及材料進行相關改造或升級,還需解決低成本的制氧技術及復雜的工藝設備問題,目前實施困難且應用機會小。燃燒后捕集方法只需對發動機廢氣處理系統進行改造,相比前2種方式改造量小,不需對發動機和動力系統進行改造,投資少[41]。

(2)安全及穩定性。碳捕集過程要安全,盡量避免高溫、有毒等;相對于燃燒前與富氧燃燒技術,燃燒后捕集技術不需對燃燒過程進行改造處理,避免了高溫及危險性操作過程,只需對產生的尾氣進行處理,工藝更為簡單。以MEA溶液為吸收劑的化學吸收法舉例,其工作最高溫度僅為120℃左右,能夠較長時間穩定運行,其維護成本也遠遠低于前2種技術。

根據改造量、投入成本、安全及穩定性等評價指標,對上述碳捕集方法進行總結,見表2。

通過以上分析可見,燃燒后捕集技術應用在船舶上的改造量及投入成本低,而安全性及穩定性高,是最可能應用于船舶上的CO2捕集方法;目前國內外大都采用基于燃燒后捕集的技術路線開展船舶脫碳研究。

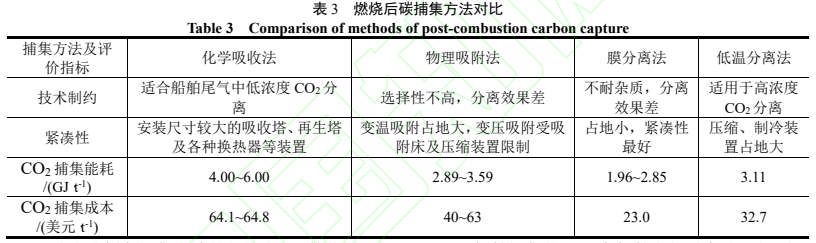

目前燃燒后捕集技術主要包括化學吸收法、物理吸附法、膜分離法、鈣循環法、低溫分離法等。采用燃燒后捕集必須要考慮船舶尾氣的特殊性,需要針對船舶尾氣的特點從燃燒后捕集法中選擇合適的碳捕集方法。船舶尾氣排放量大且成分復雜,含H2O、CO2、NOx、SOx及固體顆粒物等,且CO2濃度與分壓低,如近年來訂單量激增的 LNG船舶尾氣中CO2摩爾分數約為3%[l2]。由于鈣循環法中吸附劑的再生是利用燃料在富氧環境中燃燒產生的熱量[58],其工藝也可以看為富氧燃燒捕集中的一種方法,因此,不再對其進行船舶應用的可行性分析。以下主要通過技術制約、緊湊性、能耗及經濟性等方面分析其他燃燒后捕集方法在船舶上應用的適用性。

(1)技術制約。船舶必須采用合適、有效的碳捕集方法來保證足夠的捕集率。采用物理吸附法CO2吸附選擇性不高,分離效果較差。膜分離法對低濃度CO2分離效果差,還需開發適用于低濃度 CO2捕集的耐雜質膜材料。低溫分離法也比較適合較高濃度CO2的分離,能實現高達99.17%的高濃度CO2分離[59]。相較其他方法,化學吸收法尾氣適應性好且易工藝放大,是目前燃燒后捕集中最為成熟且得到廣泛商業應用的方法[60-62],也是針對低濃度CO2捕集的最具競爭力的解決方案。面向船舶廢氣中低CO2濃度的情況,化學吸收法能夠達到90%以上的碳捕集率。

(2)緊湊性。船舶本身運營空間有限,不能占用較多的載貨空間,以免船舶經濟效益受到影響。膜分離法緊湊性最為優異;變溫吸附法系統體積大,發展較好的變壓吸附緊湊性也受吸附床及壓縮裝置的限制;低溫分離法所占空間受到壓縮、冷卻裝置的限制;化學吸收法捕集裝置緊湊性也存在不足,如醇胺溶液化學吸收法需要安裝尺寸較大的吸收塔、再生塔及各種換熱器等裝置,通過微通道反應器、旋轉填充床、電加熱器替代傳統的吸收塔和解析塔以提高系統的緊湊性是化學吸收法目前的發展方向之一。

(3)能耗限制。和陸地相比,船舶能源有限,需要充分考慮碳捕集裝置的能耗,不能過多使用船舶能源。此外,能耗高則經濟性不佳,不利于技術推廣應用。物理吸附法能耗接近基準胺吸收過程中的再沸器能耗,每噸CO2捕集能耗約為2.89~3.59 GJ。膜法每噸CO2捕集能耗為1.96~2.85 GJ[67],能耗隨CO2濃度降低而增大。低溫分離法的壓縮及冷卻等環節耗能很大,改進工藝每噸CO2捕集能耗仍約為3.11 GJ[68],結合LNG 冷能利用是一個較有前景的發展方式[23]。化學吸收法中的吸收劑加熱再生環節能耗大,醇胺吸收劑每噸CO?捕集能耗可達4~6 GJ[55,69]。

(4)經濟性。船舶CCUS 系統的建設除了考慮改造量及投入成本外,還需考慮運營成本的影響。物理吸附法所用吸附劑成本低,每噸CO2捕集總成本在40~63美元[70。但對CO2分壓低于 15%的煙氣處理不經濟[71-72]。膜法每噸CO2捕集成本約為23美元,但分離膜的運維及換新成本高昂。低溫分離法涉及到CO2壓縮、液化環節,捕集分離成本很高,每噸CO2捕集成本約為32.7美元。;化學吸收法中胺溶液每噸CO2捕集成本為64.1~64.8美元。

根據技術制約、緊湊性、能耗限制及經濟性等指標,總結上述各種燃燒后捕集技術,見表3。

綜合分析各捕集方法的優缺點,盡管化學吸收法目前在空間緊湊性、能耗方面并不占優勢,運營成本也不是最低,但其處理低濃度CO2性能最為優異,工藝也最為成熟,因此,在船舶碳捕集方法中脫穎而出。

3.2 船舶存儲方式分析

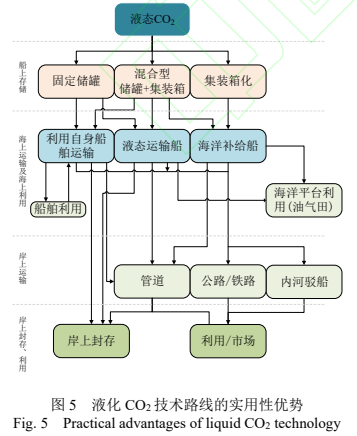

CO2在船舶上捕集分離后,需要對分離出的CO2進行暫時存儲。此外,通過船舶開展CO2運輸對支持全球范圍的CCUS至關重要[28],這也必然涉及到CO2的存儲問題。存儲方式的選取主要受船舶運營、后續運輸、利用與封存技術的影響。船舶運輸CO2的存儲方式主要包括高壓氣態存儲、液態存儲及固態干冰存儲。由于CO2液態存儲具有成本低的優勢,同時CO2液化成本在運輸運營成本中占據較大比例,目前圍繞液態CO?船舶存儲展開了較多研究。Seo等從CO2三相點和臨界點間的7個液化壓力出發,從船舶碳捕集的全生命周期成本中得出最佳液化條件下的壓力和溫度為15bar和-27℃,此時的每噸CO2處置成本為24.4美元。

船舶捕集的CO2在船舶上臨時存儲,需要考慮存儲方式的占用空間與能耗、穩定性與安全性、技術成熟度與成本等方面。

(1)空間與能耗。高壓氣態存儲方式會占據較大的船舶運營空間,但能耗較低。液態CO2體積僅為氣態CO2體積的1/500[78],1tCO2在15 bar壓力下的所占貨艙體積約為2.4m77],而同等質量的CO2在CO2國標裝氣瓶中所占體積約為1020 m3(僅計算氣瓶體積)。液態、固態存儲在空間上占優勢,但CO2液化、固化及維持相應存儲條件都需要消耗較多能量,如泵和壓縮機會消耗船舶的巨大電能。應當綜合考慮空間與能耗間的均衡,使得船舶電力系統保持有足夠的正常運行功率。

(2)穩定性與安全性。CO2存儲的穩定性及安全性同樣值得關注。海上極端天氣頻繁,CO2儲罐或液艙內的CO2因溫度極端變化引起的相態變化可能引起船舶航行的不安全問題。低溫液態CO2泄露會對船體結構及人員造成損傷,液態CO2與海洋相互作用可能形成水合物和冰,溫差會引起強烈的海流。部分未溶解的氣體釋放到大氣中,在風速低及逆溫影響下大氣中的CO2可能導致船上人員窒息,還可能使得船舶引擎停止。儲罐中的液態CO2產生的晃動效應可能會影響船舶的穩定性,降低航運性能。高壓氣態儲罐發生罐體破裂、爆炸也可能會對船員的生命財產造成巨大損失。固態干冰升華后發生排出機艙內空氣的意外事故,也可能使機艙船員面臨窒息風險。

(3)技術成熟度與成本。目前以液態CO2存儲的技術研究較多,液態CO2存儲是最為成熟的方式,也是最具經濟性的存儲方案。干冰存儲還僅僅停留在概念研究方面,未來會發揮更大的存儲潛力。液態CO2在密相中具有高密度、低黏度的特點,通常通過多級壓縮達到密相狀態。此狀態下 CO2存儲體積小,所需運輸壓力低,使得船舶運輸十分方便、高效[10],也有利于陸上通過管道方式運輸。液化存儲方式有利于下一環節即CO2利用或封存的進行,CO2的存儲技術還可以借鑒LNG或LPG船的成熟經驗,液化CO2技術路線實用性優勢如圖5所示。液態CO2可以使用儲罐或集裝箱進行船上存儲,可以直接用作船舶上CO2滅火系統原料及制作循環燃料等,多余的液態CO2也可以由專門的液態CO2運輸船或海洋供給船進行海上運輸,一部分液態CO2可以用于海洋油氣平臺,其他的液態CO2可以經由陸上的管道、公路罐車、鐵路罐車及內河駁船等運輸工具進行化工利用或封存。

綜合考慮存儲的各個方面因素,未來以液態或固態CO2在船舶上存儲的可能性更大,但需要探索更加節能、安全的CO2液化、固化及存儲技術。

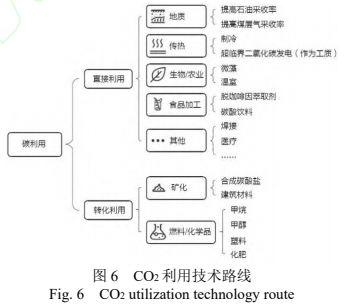

3.3 船舶 CO2利用方式分析

CCUS 技術在傳統CCS技術上增加了利用環節,以期產生一定的經濟效益,降低運行成本。目前CO2利用主要包括CO2直接利用與轉化利用2個方面,CO2利用技術如圖6所示。直接利用包括將CO2作為干冰、傳熱工質、制冷劑及食品工業應用,而CO2轉化利用包括通過各種化學(如化學轉化為燃料及化學品)及生物(如微藻固碳)過程將CO2轉化為高價值產品。CO2資源化是CCUS 技術商業化發展的關鍵切入點,但當前商業化應用還主要聚集在地質利用方面。由于公眾認知程度低、技術及資金獲取難度大、項目運營風險大且收益慢、政策及運營體系不完善等原因,CCUS項目商業化進程緩慢。國外在地質利用、農業、尿素、甲醇、及食品級CO2利用上取得了商業化應用成果,但化學利用多處于工業示范階段以下,而生物轉化(制淀粉)、礦化利用甚至還處于概念及基礎研究階段。

結合船舶運營的特殊性探索船舶上捕集的CO2利用方式也是未來的一種發展方向。CO2可以為船舶CO2滅火系統提供CO2來源,一方面可以通過減少CO2氣瓶的數量節省船舶的空間,另一方面可以減小船舶購買CO2氣瓶的成本。CO2能夠應用于海洋油氣田的產量提升,同時也能夠封存一部分CO2。海洋上運營的大量船舶的碳排放可以就近用于海洋油氣田的處理,是發展潛力巨大的一種利用方式。我國已經研制出兆瓦級超臨界CO2發電機組及超臨界CO2循環發電裝置試驗系統,未來超臨界CO2發電技術與CCUS 系統的聯合是一個發展方向。

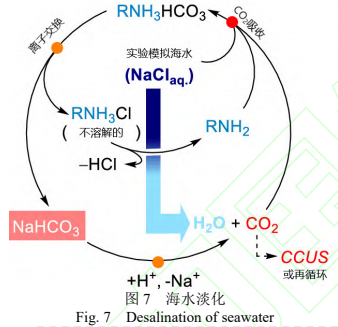

捕集的CO2用于去除海水中的溶解固體,生成船舶上的飲用水也是未來富有前景的利用方式。Ayyar等提出比傳統熱法與反滲透工藝更節能的催化海水脫鹽法。有機胺RNH2與CO2反應產生不穩定的碳酸氫鹽RNH3HCO3,利用RNH3HCO?誘導與NaCl溶液(實驗模擬海水)中的C交換生成RNH3Cl和NaHCO3,脫除的NaHCO3經酸性樹脂處理提供的H實現CO2再生和Na+脫除。通過二胺或聚合物CO2響應性材料控制RNH3CI的溶解度,抑制水溶性NH4Cl的形成,實現進一步脫鹽,最后堿處理不溶性RNH3Cl,使得RNH2再生,最終實現CO2與RNH2的循環利用,如圖7所示。這不僅減輕了飲用水費用,還節省了船舶必需的淡水艙空間,有利于增大船舶載貨空間,提高運營收益。

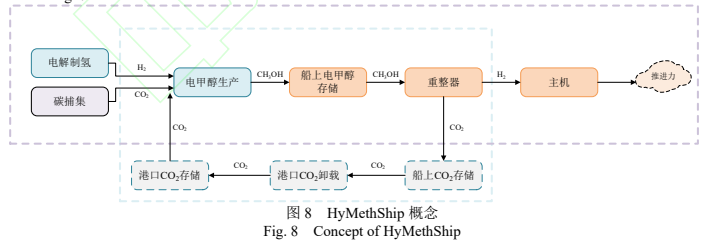

以CO2加氫制甲烷、甲醇為代表的CO2能源催化重整技術是資源循環利用的方式,制得的甲烷、甲醇為船舶提供能源是CO2利用的新選擇。CO2加氫制甲烷或甲醇同時是解決氫氣運輸的一種方式。氫氣在運輸過程中風險很大,通過轉化成甲烷或甲醇原料運輸,到目的地再通過催化重整分解為氫氣和CO2,CO2可以作為工業原料利用或者封存,而分解的氫氣可以用作燃料。HyMethShip概念首次利用直接空氣捕集的CO2和水電解產生的H2為原料生產電甲醇,電甲醇裝載并存儲于船舶上,船舶可以通過預燃系統(重整器)轉換為H2和CO2,H2用于推動船舶,而CO? 被液化存儲運輸到電甲醇生產設施中并取代直接空氣捕集的CO2用于電甲醇生產,該概念利用可靠的成熟技術使船舶推進系統具有一個幾乎封閉的CO2循環,如圖8所示。

目前商船三井、日本制鐵等九家日本企業成立的船舶碳回收工作小組正在評估生產和使用甲烷作為零碳排放船舶的可行性[87],致力于實現日本航運業溫室氣體零排放。瑞典循環碳能源公司Liquid Wind聯合瑞士可再生能源生產商和能源交易商Axpo及能源技術公司Carbon Clean Solutions等多家企業開展的FlagshipONE項目正

3 焊接研究進展

目前殷瓦鋼、5083鋁和304不銹鋼的焊接方法仍然以電弧焊為主,但是隨著對焊接精度和焊接質量的要求不斷提高,激光-電弧復合焊、激光焊、電子束焊以及攪拌摩擦焊等方法的研究越來越多。在開發液態、碳中性的綠色甲醇燃料。

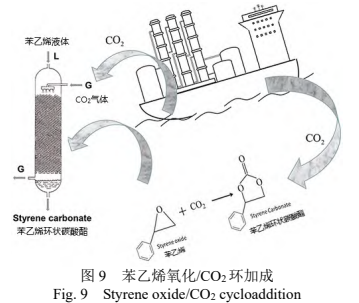

通過催化環化等化學反應將船舶運營產生的CO2轉化為增值化學品亦是未來的新興方向。Iliuta等[88]提出了利用中型貨船動力系統尾氣中的CO2氧化苯乙烯生成苯乙烯環狀碳酸酯(增值化學品)的想法,該研究表明苯乙烯環狀碳酸酯反應器的緊湊性優勢比公開文獻中提到的通過吸收過程進行碳捕集的船舶裝置更為顯著,其技術路線如圖9所示。

綜合來看,雖然船舶捕集CO2用于海洋油氣田驅油驅氣仍是目前最具應用前景的利用方式,但CO?能源催化重整、催化環化轉換及淡化海水也將表現出來巨大發展潛力。